Чем надо заменить крышку люка полувагона. Полувагоны общего назначения. Ремонт крышек разгрузочных люков

Крышки люков снимают для осмотра, ремонта и замены, а также для замены типовыми не менее десяти крышек. На полувагонах с невыработанным сроком службы, заменяют крышки люков, имеющие толщину сечения листа менее 4 мм на площади более половины листа. Толщину замеряют между гофрами при расстоянии от 450 до 500 мм от козырька или передней отбортовки. Крышки люков должны изготавливаться из стали 09Г2Д или стали 10ХНДП ГОСТ 19281 и отвечать действующим «Нормам для расчета и проектирования вагонов железных дорог МПС колеи 1520 мм (несамоходных)», ГосНИИВ-ВНИИЖТ 1996 г.

Петли крышек люков заменяют типовыми в случае износа отверстий под валик более 2 мм или изломов. Крышки люков с трещинами или с местными выработками ремонтируют в соответствии с действующей ремонтно-технической документацией на производство сварочных работ. Новые крышки люков полувагонов, должны быть изготовлены по чертежам, согласованным с Департаментом вагонного хозяйства. Крышки люков должны легко открываться и закрываться. Запрещается устанавливать нетиповые валики.

Крышки люка, имеющие приклёпанные кронштейны, должны быть заменены на новые литые с косо расположенными кронштейнами.

Торсионы осматривают, неисправности в них устраняют, с трещинами, изломами заменяют новыми, трущиеся поверхности смазывают.

Механизмы для облегчения подъема крышек люков торсионно-рычажного типа разбирают, детали осматривают, поврежденные ремонтируют или заменяют новыми, отсутствующие заменяют.

Суммарный износ в шарнирных соединениях рычагов не должен превышать 2 мм. При износах более 2 мм заменяют на новые.

Угол закручивания торсиона определяют по его положению в разъединенном состоянии и измеряют от вертикальной оси. При этом наклон нижнего рычага от вертикальной оси должен составлять от 25° до 35°.

Место установки кронштейна у хребтовой балки тщательно осматривают. При наличии трещин по сварке швы разделывают до основного металла и заваривают. При выработке металла хребтовой балки на месте установки ушка разрешается приваривать по всему периметру вставку толщиной 10,5 мм из стали 09Г2 ГОСТ 19281с Х-образной разделкой кромок и зачисткой сварного шва заподлицо с основным металлом.

Все соединения торсионно-рычажного механизма смазывают смазкой УСсА ГОСТ 3333. Допускается применять отработанную смазку ЛЗ-ЦНИИ. При собранном торсионно-рычажном механизме, крышка люка должна подниматься усилием одного человека.

В открытом состоянии крышки люков у четырехосных полувагонов должны ложиться на оба упора, для чего разрешается наращивать один из упоров приваркой прокладки или наплавлять поверхности упора с последующей механической обработкой на величину до полного прилегания крышки люка.

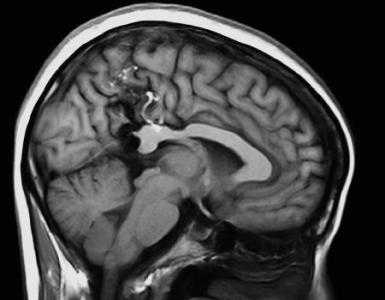

Рис.7. Механизм подъема крышек люков.

1 - опора; 2 - торсион; 3 - рычаг; 4 - валик; 5 - шайба; 6 - шплинт; 7 - ушко

При ремонте механизма закрывания крышек люков, детали независимо от технического состояния снимают, предварительно срезают гайки, вынимают болты, тщательно проверяют. Изношенные детали запорного механизма восстанавливают наплавкой до чертежных размеров. Болты, гайки и пружины с изломом и потерявшие упругость устанавливают новые. Стопорение болтов с гайками запорных механизмов крышек люков производится дуговой сваркой катетом 3 мм длиной от 5 до 10 мм. Способ сварки полуавтоматический или ручной.

Скобы запорных механизмов установленные на заклепках, при необходимости восстановления размеров отверстий снимают с вагона. Местные зазоры между крышкой люка и плоскостью ее прилегания допускаются не более 4 мм. Для устранения зазоров более 4 мм, разрешается приварка не более одной планки на запорных угольниках крышек люков толщиной не более 12 мм, шириной 50 мм, длиной от 60 до 100 мм и наложением бокового и торцового сварных швов.

Вновь изготовленные запорные секторы и закидки должны быть стальные, литые или цельноштампованные.

В рабочем состоянии зазор между литым пальцем запорного сектора и скобой запорного механизма В должен быть от 0 до 8 мм. В закрытом положении запорного механизма (с подпружиненными секторами черт. 132.01.45.006-1, 132.01.45.007-1) на каждой крышке допускается суммарный зазор В) до 6 мм между закидками 1 и кронштейнами 13 крышки люка, при этом минимальная величина захода Г кронштейна на закидку должна быть не менее 40 мм при полном прилегании закидок к секторам, пальцы секторов должны лежать на скобах 5 или 6 мм. При зазоре В более указанного значения необходимо производить наплавку валика дуговой сваркой на опорной поверхности сектора длиной не менее 30 мм влево от точки Д сопряжения сектора с закидкой, шириной 12-15 мм и высотой не более 5 мм с плавным переходом в начале и в конце сварного шва, с зачисткой неровностей наплавленного металла или произвести замену изношенных секторов. При этом детали запорного механизма должны плотно прилегать друг к другу.

Рис.8. Механизм закрывания крышек люков.

1 - закидка; 2 - сектор левый; 3 - сектор правый; 4 - пружина; 5 - скоба левая; 6 - скоба правая; 7 - заклепка; 8,9 - болт; 10,11 - гайка; 12 - скоба; 13 - кронштейн крышки люка.

2.3 Двери полувагонов

Двери полувагонов снимают. Запоры дверей с изломами заменяют новыми. Каркас створок дверей полувагонов, имеющий изгибы элементов более 10 мм, выправляют. Допускается устранять не более одной трещины в каждом из элементов обвязки двери: стойках, верхней и нижней обвязках.

Двери полувагонов ремонтируют правкой и сваркой. Листы обшивки торцовых дверей, имеющие пробоины или сквозные поражения коррозией, ремонтируют постановкой с внутренней стороны накладки толщиной не менее 4 мм с приваркой ее по периметру двусторонним сварным швом.

Лучевые трещины от пробоин вырезают, затем устанавливают накладки с обваркой по периметру с двух сторон.

Местные плавные вмятины на обшивке двери глубиной не более 25 мм допускается оставлять без исправления.

Трещины длиной до 100 мм на металлической обшивке створки двери разрешается устранять без постановки усиливающих накладок. Трещины длиной от 100 до 500 мм заваривают с постановкой усиливающих накладок. На двери допускается приварка двух таких накладок, по одной на каждой створке.

Площадь накладки не должна превышать 0,4 м. При больших повреждениях створки двери или лист обшивки заменяют полностью.

Сварные швы, соединяющие листы обшивки с каркасом дверей, имеющие отрывы, подрезы или другие дефекты, восстанавливают. При отрыве сварных точек дефектное место ремонтируют электросваркой.

Крепление дверей и валиков должно соответствовать чертежам завода изготовителя. Валики должны иметь предохранительные скобы для предотвращения выпадения их при разгрузке полувагонов на вагоноопрокидывателе.

Допускается при отсутствии дверей на полувагоне заменять их торцевой стеной с двух сторон по проекту РП 555 ПКБ ЦВ (вариант с горизонтальными поясами) или по другим проектам, утвержденным ОАО «РЖД», а также при наличии одного из следующих дефектов:

1. суммарное уширение боковых стен по угловым стойкам более 30 мм от предельных чертежных размеров;

2. неисправности двери, требующие замены ее на новую;

3. излом обвязки дверей или замены листов.

После установки двери на полувагон местные зазоры между нижней обвязкой двери и порогом вагона допускаются не более 5 мм.

При закрытом положении двери сплошной или клиновой зазор в местах прилегания угольника петель к угловым стойкам снаружи вагона должен быть не более 15 мм.

10.2 Полувагоны общего назначения.

Ремонт крышек разгрузочных люков.

10.2.1 Крышки люков должны закрываться плотно. Местные зазоры между крышкой люка и плоскостью прилегания допускаются не более 4 мм. Для устранения зазоров производится правка соответствующего места крышки. Для этой цели разрешается также приварка планок суммарной по периметру толщиной не более 12 мм на горизонтальную и вертикальную полку запорного угольника. При этом ширина планок должна быть 50 мм, а длина от 60 мм до 100 мм, а у литых запорных угольников - 60 мм.

Литой запорный угольник с трещинами ремонтируют сваркой после демонтажа с крышки люка. Ослабшие заклепки крепления литого запорного угольника переклёпываются. Приварка заклепок сваркой и их поджатие - запрещается.

10.2.2 Детали запорного механизма, приведенные на рисунке 5, имеющие износ, ремонтируют наплавкой, согласно требованиям «Инструкции по сварке и наплавке при ремонте грузовых вагонов» утвержденной Советом по железнодорожному транспорту государств участников Содружества от 30.05.2008г., отсутствующие устанавливают. При закрытой крышке люка сектор 1 на рисунке 5а должен плотно запирать закидку 4, при этом зазор между пальцем сектора и скобой 2 должен быть от 5 до 14 мм (размер т ). Расстояние захода закидки за поле кронштейна 3 должно быть не менее 44 мм. Допуски на ремонт деталей запорного механизма показаны на рисунке 5б.

1 – сектор; 2 – скоба; 3 – кронштейн; 4 – закидка

Рисунок 5 – Запорный механизм

Петли и кронштейны крышек люков, имеющие изломы, заменяют. Заклепки крепления кронштейнов и петель крышек люков, имеющие ослабления, заменяют. Крышки люков, имеющие толщину листа менее 3 мм, измеренные толщиномером, заменяют новыми или отремонтированными до чертёжных размеров.

Выпуклость и прогиб крышек люков допускается не более 25 мм.

Упоры крышек люков с трещинами ремонтируют сваркой. Упоры

крышек люка с изломами заменяют новыми. Отгиб опорной площадки упоров крышек люка более 3 мм выправляют.

В открытом состоянии крышки люков должны опираться на оба упора, для чего разрешается производить наращивание одного из упоров приваркой прокладки. Допускается неприлегание крышки люка к одному из упоров не более 5 мм.

1 – накладка; 2 – линия; 3 – наклонная линия

Рисунок 6 – Отремонтированный вертикальный лист промежуточной балки

10.2.6 При ремонте полувагонов должны выполняться следующие требования:

при повреждении верхних листов поперечных балок вырезать поврежденную часть верхнего листа косым срезом под углом 60° к оси листа и приварить новую часть двусторонним сварным швом по ГОСТ 5264-80, изображенном на рисунке 6;

трещины на вертикальном листе промежуточных балок заваривать по ГОСТ 5264-80 с последующей установкой с двух сторон усиливающих накладок толщиной по 5 мм. Аналогично накладке 1 с противоположной стороны вертикального листа устанавливать другую накладку, при этом ее наклонную линию 3 располагать параллельно линии 2 накладки 1 на расстоянии от 20 мм до 25 мм;

накладку, соединяющую верхний лист поперечной балки с коробкой внутренней стойки, при повреждении срезать, изготовить новую и поставить ее по месту, закрепив сваркой по ГОСТ 5264-80;

при отрыве усиливающей коробки от внутренней стойки, последнюю, а также накладку верхнего листа, срезать. Соединение верхнего листа поперечной балки с боковой стеной, в этом случае, производить по чертежу УВЗ № 508.01.000-6 (кузов) сечение Г-Г;

сферический износ опорных поверхностей боковых скользунов, расположенных на шкворневой балке допускается не более 2 мм.

10.3.1 Ремонт кузова и крышек разгрузочных люков.

Ремонт кузова, крышек люков сваркой производится согласно «Инструкции по сварке и наплавке при ремонте грузовых вагонов» утвержденной Советом по железнодорожному транспорту государств участников Содружества от 30.05.2008г. Все несущие элементы кузова, а также обшивка кузова и бункеров, в том числе и внутри кузова, осматриваются для определения коррозионных, механических повреждений и износа. Определяется объем ремонта.

Поврежденные несущие элементы кузова (каркасы боковой и торцевой стен, шкворневые и промежуточные стойки, раскосы, горбыли) и обшивка кузова должны быть отремонтированы.

10.3.1.4 Допускаются прогибы швеллеров наклонной части бункера не более 30 мм.

Допускаются вмятины в концевой балке не более 35 мм.

Изогнутую верхнюю и нижнюю обвязку выправляют. Запрещается выпускать из ремонта вагоны, у которых верхние и нижние обвязки имеют прогибы, вмятины между стойками более 40 мм. Листы обшивки с местными вмятинами, глубиной более 40 мм выправляют.

Трещины длиной до 100 мм в листах обшивки заваривают, при большей длине, но не более 500 мм, трещины, пробоины заваривают с постановкой усиливающих накладок. На одном листе (панели) постановка более двух накладок не допускается. При коррозионном повреждении листов обшивки более 3 мм по толщине, их заменяют новыми.

10.3.1.8 Бункера на раме вагона устанавливают под углом наклона к горизонту согласно чертежам завода-изготовителя. При отсутствии штампованных листов обшивки бункера допускается постановка плоских листов толщиной 8 мм, при этом крепление их к каркасу производится болтами, головки которых должны входить в углубление с целью предохранения их от повреждений. Отсутствующие болты крепления обшивки кузова устанавливают.

10.3.1.9 Крепление «горбыля» к хребтовой балке внутри кузова должно соответствовать требованиям альбомных чертежей. Толщина стенок горбыля должна быть не менее 5 мм.

Крепление обшивки бункеров и «горбыля», подвергающихся в процессе эксплуатации наибольшему износу, должно быть выполнено в соответствии с альбомом чертежей.

Крышки люка должны вращаться на шарнирах без заедания и обеспечивать плотность прилегания по всему периметру. Допускаются местные зазоры между крышкой люка и плоскостью ее прилегания не более 3 мм. Заварку технологического отверстия в крышке люка (неплотное прилегание гофра обшивы не перекрывающееся армировкой бункера) производится по схеме, указанной на рисунке 7. Зазор между отверстиями в шарнирах и валиках допускается не более 2 мм.

Рисунок 7 - Крышка полувагона-хоппера для перевозки горячих окатышей

Неисправные лестницы, поручни, переходные площадки ремонтируют.

Механизм разгрузки полностью разбирают, детали очищают, обмывают в соответствии с технологическим процессом и осматривают. Неисправные детали заменяют новыми или отремонтированными.

Разработанные отверстия рычагов, серег, а также и валиков более 1 мм, восстанавливают износостойкой наплавкой с последующей механической обработкой до чертежных размеров. Овальность и выработка валиков шарнирных соединений и отверстий допускается не более 1 мм от чертежных размеров.

Перед сборкой цилиндра полностью заменяют набивку, многослойно плетеную, марки ПСД-10 ГОСТ 5152-84, смазку и манжету цилиндра.

Манжету крепят к диску поршня. Диск поршня навинчивают на резьбовую часть и закрепляют гайкой М42-6Н.5 ГОСТ 5918-73. Упорный щит и шток поршня с изношенной или поврежденной резьбой заменяют новыми или отремонтированными. После затяжки гайку штока закернивают. На все узлы и детали цилиндра, а также его внутреннюю поверхность наносят смазку ЦИАТИМ-221 ГОСТ 9433-80 или

10.3.2.4 Шарнирные соединения механизма разгрузки смазывают универсальной смазкой УС-2 ГОСТ 1033-79. Изгиб защелки не допускается.

Рычажная передача механизма должна обеспечивать легкое открывание и закрывание люков бункеров с переходом рычагов через «мертвую точку» на 8 - 18 мм со щелчком (размер «а») показанный на рисунке 8.

Рисунок 8 – Механизм разгрузки

Деформированные главные валы механизма разгрузки заменяют новыми. Квадратную часть главного вала в месте постановки вилки поворота, имеющую износ, ремонтируют наплавкой с последующей механической обработкой до чертежных размеров. Деформированные или изломанные вилки поворота заменяют новыми или отремонтированными.

Несоосность осей подшипников механизма разгрузки допускается не более 1,0 мм.

Рабочий воздухопровод разбирают, очищают и продувают сжатым воздухом давлением 0,6-0,65 МПа (6,0-6,5 кгс/см 2) с легким обстукиванием. Трубы с поврежденной резьбой заменяют.

Кран управления механизмом разгрузки разбирают и осматривают.

10.3.2.10 При сборке, трущиеся поверхности кранов управления покрывают смазкой пластичной ПВК ГОСТ 19537-93.

10.3.2.11 После сборки кран испытывают воздухом давлением

0,6 МПа (6 кгс/с). Утечка воздуха допускается не более 0,01 МПа (0,1 кгс/см), в течение 5 минут.

10.3.2.12 Ручки привода крана управления снабжают предохранительными рычагами с противовесом, предохраняющим от случайных включений механизма разгрузки.

10.3.2.13 После окончания ремонта кузова, рамы, автосцепного устройства, тормозного оборудования, разгрузочного механизма, вагон испытывают на открытие и закрытие крышек с регулировкой разгрузочного механизма, в присутствии мастера и приёмщика.

10.3.2.14 Все рычаги крышек должны быть натянуты равномерно.

10.3.2.15 После проверки работы ручного блокирующего механизма разгрузки проверяют и регулируют автоматическое блокирующее устройство механизма разгрузки показанный на рисунке 9.

При этом:

зазор между зубом защелки 8 и зубом рычага поворота 5 в закрытом положении крышек должен быть не более 2-3 мм;

зазор между торцом головки штока 16 и упорным винтом 11 в закрытом положении должен быть в пределах от 0 мм до 3 мм;

сила прижатия защелки к зубу ступицы рычага в закрытом положении крышек достигается предварительным сжатием пружины 9 и должна быть не менее 196 Н (20 кгс) (проверяется при помощи динамометра).

Пневмосистему механизма испытывают на плотность давлением 0,6-0,65 МПа (6,0-6,5 ктс/см 2), при этом соединения обмыливают и обстукивают.

Образование мыльных пузырей не допускается. Плотность считается удовлетворительной, если падение давления в воздухопроводе не будет превышать 0,01 МПа (0,1 кгс/см 2) в течение 5 минут при начальном давлении 0,6 МПа (6 кгс/см 2).

После окончания ремонта и сборки вагона контролировать соблюдение следующих условий:

рычаги механизма открывания крышек люков должны лежать на ступицах вилок поворота (перейдя таким образом «мертвую точку» на установленное значение);

запорные крюки блокирующих механизмов должны быть в зацеплении с зубом, расположенном на ступице рычага поворота;

наличие трафарета об испытании механизма разгрузки.

1 - цилиндр, 2 - шток; 3, 14 - рычаги; 4, 12, 13, 15, 17 - валики;

5 - рычаг поворота; 6 - шпонка; 7 - вал; 8 - защелка; 9 - пружина;

10- тяга; 11 - винт; 16 - головка штока; 18 - втулка

Рисунок 9 - Схема расположения деталей блокирующего устройства в момент входа в зацепление зуба защелки и зуба рычага поворота

Полувагоны-хопперы для перевозки торфа

Поврежденные металлические элементы кузова, имеющие трещины, обрывы, участки, пораженные коррозией, ремонтируют согласно п.п. 9.1, 9.2 настоящего Руководства.

Подножки, ограждения переходных площадок обслуживания ремонтируют согласно требованиям «Инструкции по сварке и наплавке при ремонте грузовых вагонов» утвержденной Советом по железнодорожному транспорту государств участников Содружества от 30.05.2008г. Неисправные крышки разгрузочных люков ремонтируют. После ремонта крышки должны плотно прилегать к кромкам бункеров. На крышках и листах обшивки допускается наличие вмятин и прогибов глубиной не более 30 мм.

Рычажную передачу механизма разгрузки осматривают, при необходимости ремонта разбирают и ремонтируют.

Пневмоцилиндры разбирают. Детали осматривают, неисправные ремонтируют или заменяют новыми.

Краны управления проверяют, неисправные снимают и ремонтируют.

Рычажную передачу механизма разгрузки регулируют и устанавливают переход «мертвой» точки в пределах 14-20 мм.

Проверяют работоспособность механизма разгрузки. Рычаги крышек люков должны лежать на ступицах вилок поворота. Крышки люков должны быть, плотно закрыты, зуб защелки находиться в зацеплении с зубом поворота рычага.

Четырехосные полувагоны для перевозки технологической щепы

11 РЕМОНТ ПЛАТФОРМ

11.1 Универсальные платформы

Искривление продольного металлического борта в вертикальной и горизонтальной плоскостях не должно превышать 25 мм. Разрешается деформированные борта править без демонтажа с платформы.

После ремонта зазор между бортами и армировочными угольниками при закрытых бортах допускается не более 5 мм, при этом местные зазоры не должны превышать 5 мм на длине не более 500 мм.

1 борт; 2 – петля; 3 – клин; 4 – валик; 5 – державка; 6 – балка;

– шайба; 8 – шплинт

Рисунок 10 – Клиновой запор борта платформы

Рисунок 11 - Клин

Неплоскостность поверхности верхних полок кронштейнов, на которую опираются торцевые борта, допускается не более 3 мм.

Зазоры между досками настила пола допускаются не более 4 мм. При больших зазорах настил пола должен перебираться. Допускается ставить продольные составные угольники не более чем из трех частей.

Доски пола, имеющие излом и поперечные трещины, заменяют. Новые доски пола платформ устанавливают толщиной 55 мм, а бывшие в употреблении - толщиной не менее 50 мм. Ширина досок допускается не менее 100 мм.

11.1.8 Трещины в металлическом настиле, деталях его крепления и в других узлах, в том числе и электросварочных швах деревометаллического пола платформ, не допускаются. Пробоины в металле пола устраняют правкой и постановкой ремонтных накладок с обваркой их по всему периметру.

11.1.9 Вновь устанавливаемые доски на пол платформ с деревометаллическим покрытием по длине должны соответствовать чертежным размерам. Зазор между армировочным угольником и боковым швеллером допускается не более 3 мм, а зазор между неперебираемыми досками пола не более 5 мм. Толщина досок пола допускается не менее 48 мм.

11.1.10 Допускается деревометаллический пол на платформе устанавливать согласно проекту ПКБ ЦВ №. М 1224.

8. Ремонт полувагонов

8.1 Ремонт кузовов

8.1.1 Вертикальный прогиб верхней обвязки по всей длине вагона более 50 мм устраняют правкой или заменой части верхней обвязки в месте дефекта. Допускается на одной верхней обвязке не более 5 стыков, расположенных между стойками.

8.1.2 Неисправные торцовые двери, их запоры и детали крепления дверей к угловой стойке ремонтируют. Двери должны соответствовать типу вагона.

8.1.3 При ремонте вагонов не допускается изменять конструкцию модернизированных вагонов.

8.1.4. Вмятины и изгибы верхних листов поперечных балок более 30 мм устраняют правкой.

8.1.5 Трещины или изломы длиной до 150 мм каждая в деталях порога торцевых дверей заваривают с постановкой накладок.

8.1.6 Торцовые двери после ремонта должны удовлетворять следующим техническим требованиям:

сплошной или клиновидный зазор в местах прилегания боковых обвязок к угловым стойкам в закрытом положении двери должен быть не более 10 мм;

разность диагоналей створки допускается не более 7 мм;

местные зазоры между нижней обвязкой и порогом допускаются не более 6 мм.

8.2 Полувагоны общего назначения.

Ремонт крышек разгрузочных люков.

8.2.1 Крышки люков должны закрываться плотно. Местные зазоры между крышкой люка и плоскостью прилегания ее допускаются не более 5 мм. Для устранения зазоров производится правка соответствующего места крышки. Для этой цели разрешается также приварка не более двух планок суммарной толщиной не более 12 мм на горизонтальную полку запорного угольника. При этом ширина планок должна быть 50 мм, а длина от 60 до 100 мм.

8.2.2 Детали запорного механизма (рисунок 8,б), имеющие износ, ремонтируют наплавкой согласно требованиям Инструкции № РТМ 32 ЦВ 201-98, отсутствующие устанавливают.

При закрытой крышке люка сектор 1 (рисунок 8,а) должен плотно запирать закидку 4, при этом зазор между пальцем сектора и скобой 2 должен быть от 5 до 14 мм. Расстояние захода закидки за поле кронштейна 3 должно быть не менее 44 мм.

8.2.3 Петли и кронштейны крышек люков, имеющие изломы, заменяют. Заклепки крепления кронштейнов и петель крышек люков, имеющие ослабления, заменяют. Крышки люков, имеющие толщину листа менее 3 мм, заменяют новыми или отремонтированными.

8.2.4 Выпуклость и прогиб крышек люков допускается не более 25 мм.

8.2.5 Упоры крышек люков с трещинами ремонтируют сваркой. Упоры крышек люка с изломами заменяют новыми. Отгиб опорной площадки упоров крышек люка более 4 мм выправляют.

8.2.6 В открытом состоянии крышки люков должны опираться на оба упора, для чего разрешается производить наращивание одного из упоров приваркой прокладки. Допускается неприлегание крышки люка к одному из упоров не более 10 мм.

8.2.7 При ремонте 3-осных полувагонов должны выполняться следующие требования:

при повреждении верхних листов поперечных балок вырезать поврежденную часть верхнего листа косым срезом под углом 60 град. к оси листа и приварить новую часть двусторонним сварным швом;

трещины на вертикальном листе промежуточных балок заваривать с последующей установкой с двух сторон усиливающих накладок толщиной по 5 мм (рисунок 9). Аналогично накладке 1 с противоположной стороны вертикального листа устанавливать другую накладку, при этом ее наклонную линию 3 располагать параллельно линии 2 накладки 1 на расстоянии 20-25 мм;

накладку, соединяющую верхний лист поперечной балки с коробкой внутренней стойки, при повреждении срезать, изготовить новую и поставить ее по месту;

при отрыве усиливающей коробки от внутренней стойки последнюю, а также накладку верхнего листа срезать. Соединение верхнего листа поперечной балки с боковой стеной в этом случае производить по чертежу УВЗ № 508.01.000-6 (кузов) сечение Г-Г с помощью деталей чертежей № 508.01.366 и 508.01.367;

сферический износ опорных поверхностей боковых скользунов, расположенных на шкворневой балке, допускается не свыше 2 мм.

8.3 Полувагоны-хопперы для горячих окатышей, агломерата

8.3.1 Ремонт кузова и крышек разгрузочных люков

8.3.1.1 Ремонт кузова, крышек люков сваркой производится согласно Инструкции № РТМ 32 ЦВ 201-98.

8.3.1.2 Все несущие элементы, обшивка кузова и бункеров, в том числе и внутри кузова, осматриваются на коррозионные, механические повреждения и износ. Определяется объем ремонта.

8.3.1.3 Поврежденные несущие элементы кузова (каркасы боковой и торцевой стен, шкворневые и промежуточные стойки, раскосы, горбыли) и обшивка кузова должны быть отремонтированы.

8.3.1.4 Шкворневые, промежуточные стойки, раскосы с вмятинами и прогибами свыше 20 мм выправляют, а имеющие трещины и изломы ремонтируют сваркой.

8.3.1.5 Допускаются прогибы швеллеров наклонной части бункера не более 30 мм.

8.3.1.6 Допускаются вмятины в буферном брусе не более 35 мм.

8.3.1.7 Изогнутую верхнюю и нижнюю обвязку выправляют. Запрещается выпускать из ремонта вагоны, у которых верхние и нижние обвязки имеют прогибы, вмятины между стойками более 40 мм. Листы обшивки с местными вмятинами глубиной более 40 мм выправляют.

8.3.1.8 Трещины длиной до 100 мм в листах обшивки заваривают; при большей длине, но не более 500 мм, трещины, пробоины заваривают с постановкой усиливающих накладок. На одном листе (панели) постановка более двух накладок не допускается. При коррозийном повреждении листов обшивки более 50% толщины и наличия дефектов более допускаемых их заменяют новыми с креплением к каркасу согласно требованиям рабочих чертежей.

Детали крепления обшивки к каркасу кузова (несущие планки, накладки, прижимные планки и т.д.) проверяют, отсутствующие устанавливают. Отсутствующие или неисправные накладки и болты с потайными головками для крепления обшивки торцевых стен восстанавливают или заменяют.

8.3.1.9 Бункера на раме вагона устанавливают под углом наклона к горизонту согласно чертежам завода-изготовителя. При отсутствии штампованных листов обшивки бункера допускается постановка плоских листов толщиной 8 мм, при этом крепление их к каркасу производится болтами, головки которых должны входить в углубление с целью предохранения их от повреждений. Отсутствующие болты крепления обшивки кузова устанавливают согласно рабочим чертежам.

8.3.1.10 Крепление горбыля к хребтовой балке внутри кузова должно соответствовать требованиям рабочих чертежей. Толщина стенок горбыля должна быть не менее 5 мм.

8.3.1.11 Крепление обшивки бункеров и горбыля, подвергающихся в процессе эксплуатации наибольшему износу, должно быть выполнено в соответствии с рабочими чертежами.

8.3.1.12 Крышки люков бункеров с трещинами или местными выработками при оставшейся толщине металла не менее 4 мм должны быть отремонтированы. Разрешается ремонтировать крышки люков постановкой с внутренней стороны не более трех накладок на заклепках или сварке. Толщина накладок должна быть 6-8 мм.

8.3.1.13 Крышки люка должны вращаться на шарнирах без заедания и обеспечивать плотность прилегания по всему периметру. Допускаются местные зазоры между крышкой люка и плоскостью ее прилегания не более 5 мм. Заварку технологического отверстия в крышке люка (неплотное прилегание гофра обшивы не перекрывающееся армировкой бункера) производится по схеме указанной на рис. 10. Зазор между отверстиями в шарнирах и валиках допускается не более 2 мм.

8.3.1.14 Неисправные лестницы, поручни, переходные площадки ремонтируют.

8.3.2 Ремонт и регулировка механизма разгрузки

8.3.2.1 Механизмы разгрузки полностью разбирают, детали очищают, обмывают и осматривают. Неисправные заменяют новыми или отремонтированными.

8.3.2.2 Разработанные отверстия рычагов, серьг, а также и валиков более 1 мм восстанавливают наплавкой с последующей механической обработкой до предельных размеров. Овальность и выработки валиков шарнирных соединений и отверстий допускается не более 1 мм от предельных размеров.

8.3.2.3 Перед сборкой цилиндра полностью заменяют набивку многослойно плетеную марки ПСД-10 (ГОСТ 5152-84), смазку и манжету цилиндра. Манжету крепят к диску поршня. Диск поршня навинчивают на резьбовую часть и закрепляют гайкой 2М42.4С (ГОСТ 5916-70). Упорный винт и шток поршня с изношенной или поврежденной резьбой заменяют новыми или отремонтированными. После затяжки гайки штока закернивают. На все узлы и детали цилиндра, а также его внутреннюю поверхность наносят смазку ЦИАТИМ-221 (ГОСТ 9433-80) или ЖТ-72 (ТУ-38-101-345-77).

8.3.2.4 Шарнирные соединения механизма разгрузки смазывают универсальной смазкой УС2Л (ГОСТ 1033-79). Изгиб защелки более 2 мм не допускается.

8.3.2.5 Рычажная передача механизма должна обеспечивать легкое открывание и закрывание люков бункеров с переходом рычагов через "мертвую точку" на 8-18 мм со щелчком (размер а на рис. 11)

8.3.2.6 Скрученные главные валы механизма разгрузки заменяют новыми. Квадратную часть главного вала вместе постанови вилки поворота, имеющую износ, ремонтируют наплавкой с последующей механической обработкой до чертежных размеров. Деформированные или изломанные вилки поворота заменяют новыми или отремонтированными.

8.3.2.7 Несоосность осей подшипников механизма разгрузки допускается не более 1,5 мм.

8.3.2.8 Рабочий воздухопровод разбирают, очищают и продувают сжатым воздухом давлением 0,6-0,65 МПа (6,0-6,5 кгс/кв.см) с легким обстукиванием. Трубы с поврежденной резьбой заменяют.

8.3.2.9 Кран управления механизмом разгрузки разбирают и осматривают.

Пробку крана притирают по месту. Заглушку ставят на уплотнение с суриком (ГОСТ 19151-73) или белилами (ГОСТ 482-77).

8.3.2.10 При сборке трущиеся поверхности кранов управления покрывают смазкой пластичной ПВК (ГОСТ 19537-83).

8.3.2.11 После сборки кран испытывают воздухом давлением 0,6 МПа (6 кгс/кв.см). Утечка воздуха допускается не более 0,01 МПа (0,1 кгс/кв.см), в течение 3 мин.

8.3.2.12 Ручки привода крана управления снабжают предохранительными рычагами с противовесом, предохраняющим от случайных выключений механизма разгрузки.

8.3.2.13 После окончания ремонта кузова, рамы, автосцепного устройства, тормозного оборудования, разгрузочного механизма вагон испытывают на открытие и закрытие крышек с регулировкой разгрузочного механизма.

8.3.2.14 Все рычаги крышек должны быть натянуты равномерно.

8.3.2.15 После проверки работы ручного блокирующего механизма разгрузки проверяют и регулируют автоматическое блокирующее устройство механизма разгрузки (рис. 12).

При этом:

зазор между зубом защелки 8 и зубом рычага поворота в закрытом положении крышек должен быть не более 2-3 мм;

зазор между торцом головки штока 16 и упорным винтом 11 в закрытом положении должен быть в пределах 0-3 мм;

сила прижатия защелки к зубу ступицы рычага в закрытом положении крышек достигается предварительным сжатием пружины 9 и должна быть не менее 196 Н (20 кгс).

8.3.2.16 Пневмосистему механизма испытывают на плотность давлением 0,6-0,65 МПа (6,0-6,5 кгс/кв.см), при этом соединения обмыливают и обстукивают. Образование мыльных пузырей не допускается. Плотность считается удовлетворительной, если падение давления в воздухопроводе не будет превышать 0,01 МПа (0,1 кгс/кв.см) в течение 5 мин. при начальном давлении 0,6 МПа (6 кгс/кв.см).

8.3.2.17 После окончания ремонта и сборки вагона контролировать соблюдение следующих условий:

крышки люков должны быть крепко закрыты;

рычаги механизма открывания крышек люков должны лежать на ступицах вилок поворота (перейдя таким образом "мертвую точку" на установленное значение);

запорные крюки блокирующих механизмов должны быть в зацеплении с зубом, расположенном на ступице рычага поворота;

зазор между торцом головки штока 16 (см. рис. 12) и упорным винтом 11 должен быть не более 3 мм, при этом винт должен быть плотно поджат контргайкой к рычагу 14.

8.4 Полувагоны-хопперы для торфа

8.4.1 Поврежденные металлические элементы кузова, имеющие трещины, обрывы, участки, пораженные коррозией, ремонтируют согласно п.п. 8.1 , 8.2 настоящего Руководства.

8.4.2 Подножки, ограждения переходных площадок обслуживания ремонтируют согласно требованиям Инструкции РТМ 32 ЦВ 201-98.

8.4.3 Неисправные крышки разгрузочных люков ремонтируют. После ремонта крышки должны плотно прилегать к кромкам бункеров. Допускаются на крышках вмятины, прогибы на листах обшивки не более 35 мм.

8.4.4 Рычажную передачу осматривают, при необходимости ремонта - разбирают и ремонтируют.

8.4.5 Пневмоцилиндры разбирают. Детали осматривают, неисправные - ремонтируют или заменяют новыми.

8.4.6 Краны управления проверяют, неисправные - снимают и ремонтируют.

8.4.7 Рычажную передачу механизма разгрузки регулируют и устанавливают переход мертвой точки в пределах 14-20 мм.

8.4.8 Проверяют работоспособность механизма разгрузки. Рычаги крышек люков должны лежать на ступицах вилок поворота. Крышки люков должны быть плотно закрыты, зуб защелки - находиться в зацеплении с зубом поворота рычага.

8.5 Четырехосные полувагоны для перевозки технологической щепы

Четырехосные полувагоны для перевозки технологической щепы ремонтируют в соответствии с техническими требованиями, изложенными в п.п. 8.1 , 8.2 настоящего Руководства.

9. Ремонт платформ

9.1 Общие требования

9.1.1 Искривление продольного металлического борта в вертикальной и горизонтальной плоскостях не должно превышать 25 мм. Разрешается деформированные борта править без демонтажа с платформы.

9.1.2 После ремонта зазор между бортами и армировочными угольниками при закрытых бортах допускается не более 5 мм, при этом местные зазоры не должны превышать 6 мм на длине не более 500 мм.

Местные зазоры до 12 мм разрешается устранять путем приварки планок с внутренней стороны кромки борта толщиной 4 мм на длине не более 800 мм. Зазоры свыше 12 мм устраняют правкой нижних кромок борта.

9.1.3 Зазоры между торцами продольных бортов в закрытом состоянии допускаются не более 6 мм.

9.1.4 Детали металлических бортов, требующие ремонта, демонтируют (срезают), изогнутые выправляют. Суммарный износ поверхностей а (рис. 13) клина бортового запора допускается не более 8 мм. Петли, детали запоров бортов с трещинами или изломами ремонтируют сваркой с постановкой накладки или заменяют новыми.

9.1.5 Неплоскостность поверхности верхних полок кронштейнов, на которую опираются торцевые борта, допускается не более 4 мм.

9.1.6 Зазоры между досками настила пола допускаются не более 5 мм. При больших зазорах настил пола должен перебираться. Допускается ставить продольные составные угольники не более чем из трех частей.

9.1.7 Доски пола, имеющие излом и поперечные трещины, заменяют. Новые доски пола платформ устанавливают толщиной (55 с верхн. допуск. +3, нижн. допуск. -2) мм, а из бывших в употреблении - толщиной не менее 48 мм. Ширина досок допускается не менее 100 мм. В отдельных случаях допускается по разрешению МПС России постановка досок пола толщиной 50+-2 мм.

9.1.8 При ремонте пола допускается постановка досок встык в шахматном порядке с соединением в четверть, постановка склеенных досок на платформы разрешается при наличии места склеивания над хребтовой балкой.

9.1.9 Трещины в металлическом настиле, деталях его крепления и в других узлах, в том числе и электросварочных швах деревометаллического пола платформ, не допускаются. Пробоины в металле пола устраняют правкой и постановкой ремонтных накладок с обваркой их по всему периметру.

9.1.10 Вновь устанавливаемые доски на пол платформ с деревометаллическим покрытием по длине должны соответствовать чертежным размерам. Зазор между армировочным угольником и боковым швеллером допускается не более 3 мм, а зазор между неперебираемыми досками пола - не более 5 мм. Толщина досок пола допускается не менее 48 мм.

9.1.11 Допускается деревометаллический пол на платформе устанавливать согласно проекту ПКБ ЦВ от 27.10.83 № М 1224 по плану модернизации.

9.2 Платформы двухъярусные для легковых автомобилей

9.2.1 Ремонт трещин стоек выполняют согласно разделу 6 настоящего Руководства.

9.2.2 Разработанные и поврежденные пазы в полу, предназначенные для сцепления колесных упоров с полом при закреплении автомобилей, ремонтируют путем вырезки поврежденного листа и приварки вставок с щелевым отверстием.

Сварка производится по середине впадин смежных гофр. Вставки должны привариваться снизу пола.

9.2.3 Поврежденные участки труб вырезают и вместо них приваривают встык новые вставки с проверкой соответствия размеров направляющей системы.

9.2.4 Кронштейны, на которых жестко установлены трубы направляющих устройств, очищают и осматривают. Кронштейны, имеющие трещины, ремонтируют сваркой, с изломами и отколами - заменяют исправными.

9.2.5 Забрасывающие ролики, установленные в местах заезда легковых автомобилей, очищают и осматривают. Изогнутые забрасывающие ролики выправляют, а с износом цапфы более 3 мм по диаметру - ремонтируют.

9.2.6 Кронштейны-подшипники забрасывающих роликов осматривают, трещины в корпусе ремонтируют, а разбитые и с отколами заменяют исправными.

9.2.7 При сборке суммарный зазор между забрасывающими роликами и кронштейнами должен быть 3-6 мм (рисунок 14). Расположение их проверяют по чертежам.

9.2.8 Площадки передвижения (бесприводные рольганги), расположенные на нижнем ярусе, очищают и осматривают, а имеющие трещины, заклинивание катков, суммарный износ цапф и отверстия более 5 мм - разбирают и ремонтируют.

9.2.9 Винт колесного упора осматривают, отколы нарезки винта не допускаются. Суммарный зазор между деталями пары упора допускается не более 5 мм.

9.2.10 Кронштейны с трещинами заваривают с постановкой накладок.

9.2.11 Катки бесприводных рольгангов с трещинами заменяют исправными, изогнутые - выправляют, а при износе цапф более 3 мм по диаметру - ремонтируют наплавкой с последующей механической обработкой до размеров, указанных в рабочих чертежах.

9.2.12 Гнезда катков передвижных площадок очищают и смазывают смазкой ЦИАТИМ-201.

9.2.13 Забрасывающие ролики и катки передвижных площадок должны легко вращаться в своих гнездах, без заеданий; их кронштейны-подшипники смазывают через специальные смазочные отверстия смазкой ЦИАТИМ-201.

9.2.14. Проверяют наличие и состояние колесных упоров. На верхнем ярусе должно быть 40 колесных упоров, на нижнем - 23.

9.2.15 Проверяют состояние цепей, соединяющих колесные упоры с прутками, приваренными к полу платформы. Каждая цепь в средней части верхнего яруса (в количестве 20 шт.) должна состоять из трех звеньев с шагом 19 мм общей длиной не менее 1035 мм, диаметром прутка 5 мм, а цепи нижнего и боковые цепи верхнего яруса (в количестве 20 шт.) - из прутка диаметром 6 мм.

9.2.16 Цепи с порванными или недостающими звеньями должны быть отремонтированы путем вварки новых звеньев.

9.2.17 Планки, на которые надеваются кольца цепей, должны быть обстуканы слесарным молотком на предмет проверки прочности приварки их к полу платформы. Крепление колец цепей к полу и к подошве колесного упора производится сваркой.

9.2.18 Шарнирные соединения винта и тяги колесного упора осматривают после разборки. Суммарный износ валиков и отверстий шарнирных соединений допускается не более 3 мм.

9.2.19 Винт колесного упора осматривают. Отколы нарезки винта не допускаются. Суммарный зазор между деталями пары упора допускается не более 5 мм.

9.2.20 Трещины в корпусе колесного упора заваривают. Изогнутые захваты подошвы колесного упора выправляют, с изломами - заменяют новыми в соответствии с рабочими чертежами.

9.2.21 Увеличение расстояния между щеками упора допускается не более 5 мм.

9.2.22 После навинчивания гайки на тягу упора внутренняя полость заполняется смазкой ЦИАТИМ-201. После окончания ремонта колесных упоров на винт надевают стопорную шайбу и прихватывают с двух сторон сваркой.

9.2.23 Переездные площадки (торцевые борта, рисунок 15) проверяют на открывание и закрывания.

9.2.24 Сухарь 4 должен устанавливаться по месту согласно рабочим чертежам.

9.2.25 Переездные площадки, имеющие прогиб более 30 мм по всей длине, трещины, вырывы металла, изгибы или обрывы шарниров, а также шарниров ограждений верхних площадок, демонтируют о платформы и ремонтируют.

9.2.26 Трещины в переездных площадках длиной до 150 мм заваривают, более 150 мм - ремонтируют с постановкой усиливающих накладок.

9.2.27 Кронштейн с трещинами заваривают с постановкой усиливающих накладок.

9.2.28 Запорные крюки 3 с трещинами ремонтируют сваркой, а с изломами хвостовиков или крючьев - заменяют.

9.2.29 После окончания ремонта переездные площадки устанавливают в транспортное положение и надежно фиксируют с помощью крюковых захватов.

9.3 Платформы для леса в хлыстах и лесоматериалов

9.3.1 Механизмы запирания стоек при необходимости разбирают, проверяют техническое состояние деталей. Погнутые детали выправляют, с трещинами - ремонтируют сваркой, с изломами - заменяют новыми.

9.3.2. Механизмы запирания смазывают смазкой ЦИАТИМ-201 или отработанной смазкой ЛЗ-ЦНИИ.

9.3.3 Уширение стоек проверяют, оно допускается не более 50 мм.

9.3.4 Стойки, имеющие отрывы, ремонтируют согласно требованиям Инструкции № РТМ 32 ЦВ 201-98.

9.3.5 Крышку в настиле с изгибами выправляют. Крепежные соединения и замок должны соответствовать рабочим чертежам.

9.3.6 Погнутые гребни выправляют, имеющие трещины и изломы - ремонтируют сваркой с последующей установкой усиливающей накладки.

9.3.7 Места гофрированных полов платформы, поврежденные коррозией на толщину более 50 %, вырезают для постановки новых вставок, привариваемых встык с зачисткой сварных швов. Площадь каждой вставки не должна превышать 0,3 кв.м, расстояние между ними должно быть не менее 1 м. При повреждении пола более допускаемой площади производится замена всей панели пола между продольными швеллерами платформы. Постановка гладких (негофрированных) листов пола не допускается.

9.4 Платформы для крупнотоннажных контейнеров и колесной техники

9.4.1 У платформы для перевозки крупнотоннажных контейнеров и колесной техники торцовые упоры, откидные плиты с упорами и откидные упоры (рис. 16) очистить от ржавчины, грязи и осмотреть. Трещины сварных швов заварить в соответствии с требованиями Инструкции № РТМ 32 ЦВ 201-98. При отсутствии упоров установить новые, изготовленные по чертежам завода-изготовителя МПС России.

9.4.2 Допускается не ремонтировать шарнирные соединения в откидной плите и откидных упорах, если суммарный зазор не более 5 мм. В случае если зазор окажется более допустимого, то срезают ушко 3 (рис. 17) или кольцо 8 (см. рис. 16) и приваривают новые в соответствии с требованиями чертежей завода-изготовителя.

9.4.3 Погнутые валики 2 (см. рис. 16), пальцы 10 выправляют. Кольца 9, пальцы 10, оси 2 (см. рисунок 16), ушки 3 с трещинами заменяют новыми, изготовленными по чертежам завода-изготовителя МПС России.

10. Ремонт цистерн

10.1 Общие требования на ремонт

10.1.1 Подготовка цистерн в ремонт должна производиться согласно требованиям раздела 2 настоящего Руководства.

10.1.2 Ремонт котлов цистерн сваркой должен производиться в соответствии с "Инструкцией по сварке и наплавке при ремонте вагонов" (см. прил.).

10.1.3 Ремонт цистерн должен производиться с соблюдением мер безопасности согласно "Правил по охране труда при техническом обслуживании и ремонте грузовых вагонов и рефрижераторного подвижного состава" № ЦВ-400 (см. прил.).

10.1.4 Отсутствующие наружные и внутренние лестницы котлов устанавливают, неисправные - ремонтируют. Неисправные крепежные соединения лестниц заменяют новыми. Ступеньки лестниц внутри котла располагают параллельно продольной оси котла. Лестницы, установленные ранее поперек продольной оси котла, должны переставляться. Отсутствующие помосты устанавливают в соответствии с чертежами данного типа вагона, неисправные - ремонтируют. Погнутые кронштейны помоста выправляют, имеющие трещины - заменяют. При ремонте поручней и помостов, их крепления должны быть болтовыми с прихваткой болта к гайке сваркой (для всех типов цистерн).

10.1.5 Состояние опор котлов цистерн проверяют. Сдвинутые котлы необходимо правильно установить и надежно закрепить. Смещение центра тяжести котла 8-ми осной цистерны относительно полурамы допускается не более 40 мм, а котла 4-х осной цистерны не более 45 мм.

Ослабленные болты крепления котла к раме заменяют на новые.

Стяжные хомуты, крепящие котлы к рамам осматривают, неисправности устраняют. Хвостовики стяжных хомутов, имеющие разработанную резьбу, поврежденные или разработанные гайки и муфты, заменяют.

Выпуск цистерн из ремонта с отсутствующими или ослабленными стяжными хомутами запрещается.

10.1.6 Сливные приборы разбирают (за исключением приваренных патрубков нижних частей приборов), детали осматривают и ремонтируют.

При ремонте универсальных сливных приборов производится усиление крепления их узлов в соответствии с проектом МПС России от 28.11.73 № М679 "Модернизация универсального сливного прибора нефтебензиновых цистерн". В универсальных сливных приборах неисправные уплотнительные резиновые кольца заменяют новыми.

Цистерны, выпускаемые из ремонта, должны иметь заглушки сливных приборов.

10.1.7 Крышки и кольца горловины люка должны соответствовать рабочим чертежам для данного типа вагонов, неисправные ремонтируют. При этом должно обеспечиваться плотное прилегание крышек люков к кольцам горловины, что проверяют по меловым отметкам. Крышки, имеющие изгибы и вмятины, выправляют. Неисправные резиновые уплотнительные прокладки заменяют новыми.

Погнутые стойки откидного шарнира, коромысла и упоры крышек выправляют, имеющие трещины - заменяют. У валиков откидного шарнира шайбы приваривают. Отсутствующие откидные болты, шайбы, шплинты и приспособления для пломбирования пополняют, а поврежденные заменяют. У цистерн для перевозки метанола приводятся в полную исправность предохранительный кожух и его приспособления для запора и опломбирования.

10.1.8 Предохранительные, предохранительно-впускные клапаны цистерн снимают, разбирают, проверяют в соответствии с комплектом документов на ремонт предохранительно-выпускных, предохранительных клапанов цистерн ТК-105 (приложение В ).

10.1.9 Сварные швы крепления шпангоутов к котлу и опорному листу в местах соединения частей шпангоутов должны быть непрерывными.

10.1.10 Шпангоуты и места их стыкования, имеющие трещины, ремонтируют сваркой с последующей зачисткой швов и постановкой усиливающих накладок толщиной 8-10 мм соответствующего профиля.

Накладка должна перекрывать трещину не менее чем на 100 мм. Шпангоуты, имеющие отрывы от котла и опорного листа, приваривают непрерывным сварным швом.

10.1.11 Обечайки котла с трещинами в зоне шпангоутов ремонтируют сваркой. При этом вырезают часть шпангоута необходимой длины. Новую часть шпангоута ставят встык с подгонкой по месту. Заварку трещин обечайки котла и приварку части шпангоута к котлу производят непрерывным сварным швом.

Место стыков шпангоутов перекрывают усиливающими накладками соответствующего профиля.

10.1.12 Местные вмятины и выпучины на стенках котла более 25 мм на метр длины выправляют с предварительным местным подогревом.

10.1.13 Трещины в котле длиной до 500 мм заваривают с последующей установкой с наружной стороны котла усиливающих накладок толщиной 0,8 предельных размеров листа, но не более 10 мм, с приваркой по периметру сварным швом. Допускается перекрытие трещин одной накладкой, при этом площадь накладки не должна превышать 0,5 кв.м.

10.1.14 Котел, имеющий пробоины, ремонтируют постановкой накладок, имеющих толщину не менее толщины основного металла в месте их постановки, с приваркой их по периметру двусторонним сварным швом. Лучевые трещины от пробоины не допускаются и при ремонте должны быть вырезаны. Площадь повреждения не должна превышать 0,3 кв.м. Накладки, устанавливаемые с наружной стороны котла, должны перекрывать трещины, пробоины не менее чем на 50 мм.

10.1.15 На одном днище котла допускается не более шести усиливающих накладок, на обечайке котла - не более восьми с общей площадью накладок на одном элементе (днище или обечайке) не более 0,5 кв.м. При наличии дефектов свыше допускаемых размеров цистерны направляют в капитальный ремонт.

10.1.16 Ранее установленные накладки, перекрывающие заваренные на котле трещины и пробоины, не соответствующие требованиям действующей ремонтной документации, заменяют.

10.1.17 Прихватка усиливающих накладок, деформированных деталей или узлов должна производиться электродами той же марки, что и применяемые при сварке.

10.2 Восьмиосные цистерны

10.2.1 Котел цистерны осматривают, проверяют техническое состояние узлов в зонах: стыкования обечаек к днищу, шпангоутов, приварки горловин люков, броневого листа и сливных приборов, приварки кронштейнов для тормозного оборудования, лестниц и помостов, опорных листов, крепления котла к концевым полурамам, центрального пятника и его крепления, крепления тормозного оборудования и автосцепного устройства, опор котла на шкворневых, хребтовых балках (боковые и торцевые листы, ребра и косынки).

10.2.2 Особое внимание при контроле технического состояния обращают на выявление трещин, отрывов и других дефектов в сварных швах крепления: шпангоутов, опорных листов к котлу цистерны, вертикальных ребер косынок со стороны шкворневой балки и опорного листа, вертикальных листов шкворневой балки с вертикальной стенкой хребтовой балки, торцового, боковых листов к шкворневым и хребтовым балкам, крайних опорных лап, связывающих консоли хребтовой балки с котлом.

10.2.4 Неисправные помосты, наружные и внутренние лестницы, узлы их крепления ремонтируют, отсутствующие - устанавливают по рабочим чертежам данного типа цистерны.

10.2.5 Суммарный износ между упорной поверхностью пятника шкворневой балки цистерны и буртом центрального пятника соединительной балки, измеренной вдоль оси вагона, допускается не более 20 мм, поперек - не более 10 мм.

10.2.6 Зазор между соединительной балкой и осью колесной пары менее 85 мм не допускается.

10.2.7 При ремонте цистерны конструктивные элементы подготовленных кромок свариваемых деталей, их размеры, размеры выполненных швов и предельные отклонения по ним, а также проверка качества выполненных сварных соединений должны производиться контролем неразрушающими методами всех соединений в соответствии с инструкцией РТМ 32 ЦВ 201-98 (Приложение В ).

10.3 Цистерны с парообогревательной рубашкой для вязких нефтепродуктов

10.3.1 Листы кожуха, имеющие повреждения, ремонтируют вырезкой поврежденных мест и приваркой накладок по всему периметру. Трещины в углах кожуха котла заваривают с предварительной разделкой.

10.3.2 На листах кожуха допускаются вмятины глубиной не более 30 мм.

10.3.3 Броневые листы цистерн осматривают. Отдельные продольные и поперечные трещины длиной не более 200 мм в нижней части броневого листа, переходящие на седло клапана сливного прибора, подготавливают под сварку и заваривают. С внутренней стороны на броневом листе ставят усиливающую выштампованную накладку толщиной 10 мм с приваркой по периметру.

Цистерны, имеющие продольные и поперечные трещины в нижней части броневого листа по месту выштамповки для полного слива нефтепродуктов длиной более 200 мм, переходящее на седло клапана сливного прибора, должны направляться на вагоноремонтный завод в капитальный ремонт для замены дефектной части броневого листа.

10.3.4 Зазор между хребтовой и шкворневой балками рамы и кожухом котла должен быть не менее 5 мм.

10.4 Цистерны с теплоизоляцией для вязких нефтепродуктов

10.4.1 Котлы цистерн, имеющие неисправности, ремонтируют. В местах повреждения котла участок изоляции разбирают для производства ремонтных работ. Неисправности в котле цистерны устраняют согласно п. 9.1 настоящего Руководства.

10.4.2 Наружные вскрытые участки после ремонта грунтуют и окрашивают; поврежденную изоляцию восстанавливают вновь согласно рабочим чертежам. В качестве изоляционного материала разрешается применять шевелин, минеральную вату, минеральный войлок, изделия из стекловолокна в виде прошитых полотнищ, заключенных в полиэтиленовые пакеты, и другие материалы по согласованию с МПС России.

10.4.3 Восстановленная изоляция снаружи защищается листовой сталью толщиной 0,5-1 мм. Перед постановкой на котел листы грунтуют с обеих сторон. Соединения листов и их крепление производят в соответствии с рабочими чертежами. Снятые исправные листы используют вновь при ремонте изоляции котла.

10.5. Цистерны для спирта

Цистерны ремонтируются в соответствии с техническими требованиями п. 10.1 настоящего Руководства.

10.6. Цистерны для молока

10.6.1 Местные сквозные пробоины кожуха ремонтируют путем вырезки поврежденного участка и приварки полосы во всю ширину листа кожуха. Пробоины диаметром не более 50 мм могут ремонтироваться приваркой по периметру накладок, перекрывающих поврежденное место не менее чем на 50 мм. Для приварки полос и накладок листы кожуха с котла цистерны снимают. Угольники скрепления обечаек кожуха не должны иметь изгибов, дефектов сварных соединений и разработанных отверстий.

Контролируют техническое состояние стяжных хомутов кожуха. Не допускаются трещины и изломы. Неисправные заменяют или ремонтируют.

10.6.2 Пробковые краны сливных труб испытывают гидравлическим давлением 0,2 МПа (2 кгс/кв.см), совместно с главным запорным вентилем расхаживают и при необходимости притирают, после чего промывают бензином марки Б-70 и вытирают техническими салфетками.

10.6.3 Сработанные грани квадратов пробковых кранов наплавляют с последующей механической обработкой; на квадратах кранов восстанавливают указательную риску.

10.6.4 Краны выпуска воздуха из котла проверяют, шток клапана расхаживают; искривленный шток или с поврежденной резьбой ремонтируют или заменяют.

10.6.5 Резиновые кольца клапана и резиновые сальники штока, пропускающие воду при гидравлическом испытании, заменяют.

10.6.6 Сливные патрубки со сработанной или забитой резьбой ремонтируют. Недостающие заглушки сливных патрубков пополняют.

10.6.7 Проверяют состояние прокладки фланца сливного клапана, состояние резьбы сальниковой гайки, при необходимости неисправные детали ремонтируют или заменяют.

10.6.8 Неисправные детали указателя уровня - поплавок, пластмассовую трубку, рейку ремонтируют или замеряют. При ремонте поплавка необходимо проверить работу указателя уровня и правильность его показаний.

10.6.9 Устройство для налива проверяют, неисправную резьбу восстанавливают. Недостающие детали, прокладки, заглушки и т.д. пополняют.

10.6.10 Крышки люков-лазов, их запоры осматривают на месте, при необходимости снимают и ремонтируют. Крышки должны плотно прилегать к фланцам цистерны и надежно крепиться откидными болтами, наличие зазоров не допускается. Резиновые уплотнения крышек, имеющие разрывы, потерю упругости и другие дефекты, заменяют новыми. Откидные болты с гайками-барашками не должны иметь механических повреждений более 2 мм по диаметру. Неисправные ремонтируют или заменяют новыми.

10.6.11 Обечайки люков не должны иметь пробоин, вмятин и нарушений сварных швов. Вмятины выправляют, а пробоины и трещины заваривают с постановкой усиливающих накладок, изготовленных из того же материала, что и обечайка. После окончания ремонта изоляцию восстанавливают.

10.6.12 Крышки сливных кранов ремонтируют и заменяют.

10.6.13. Потемневшие места котлов, соприкасающиеся с молоком, должны быть очищены до металлического блеска с последующей шлифовкой, полировкой.

10.6.14 В случае ремонта, связанного с изменением объема котла, каждая секция котла должна быть проверена и оттарирована. Полный объем секций котла в литрах наносят на крышках-лазах и заверяют клеймом, присвоенным вагонному депо. Фактическую вместимость каждой секции котла проверяют объемным весовым способом или по счетчику с точностью +-10 л.

10.6.15 В случае ремонта котла кожух и изоляцию снимают и производят гидравлическое или пневматическое испытание котлов цистерны в течение 15 мин. Контрольное давление при гидравлическом испытании должно быть 0,2 МПа (2 кгс/кв.см), при пневматическом - 0,05 МПа (0,5 кгс/кв.см).

10.6.16 Обнаруженные при испытании дефекты сварки удаляют с последующей обработкой кромок, повторной их заваркой и испытанием. Исправление дефектов путем наложения перекрывающего шва или чеканки не допускается.

После ремонта котла изоляцию восстанавливают.

Сырые и имеющие механические повреждения блоки теплоизоляции заменяют. Блоки должны плотно прилегать к стенкам котла цистерны и сливных труб, а также плотно соприкасаться между собой.

Металлическая поверхность котла, кроме горловин, должна покрываться рубероидом на горячий битум.

10.6.17 После ремонта котел и арматуру проверяют наливом воды, а запорную арматуру испытывают порядком, изложенным в табл. 3 настоящего Руководства.

10.6.18 При ремонте котлов цистерны для перевозки молока, изготовленных из коррозийностойкой стали марки 12Х17Н10Т толщиной 4-8 мм и алюминиевых сплавов марки АД1/АД0 толщиной 16 мм, применяют следующие виды сварки: ручная электродуговая покрытыми электродами, аргонодуговая неплавящимися электродами, полуавтоматическая в среде защитных газов. Котлы цистерн ремонтируют сваркой в соответствии с технологической инструкцией ТК-100 (приложение В ).

10.7 Цистерны для цемента

10.7.1 Для определения объема работ перед ремонтом производится контроль технического состояния котла, внутреннего и наружного оборудования.

10.7.2 Детали внутрикотлового оборудования, крышки лазового и загрузочного люков, патрубки, детали воздушной коммуникации, разгрузочного устройства, арматурный ящик должны быть очищены от грязи и остатков цемента.

10.7.3 Аэролотки при необходимости ремонта из котла вынимают.

10.7.4 Шарниры деталей крепления запорных механизмов, деталей и узлов специализированного оборудования цистерн проверяют как внутри, так и снаружи котла, неисправные ремонтируют.

10.7.5 В диафрагмах, листах откосов и рассекателей трещины суммарной длиной не свыше 100 мм в рассматриваемом сечении заваривают, при большей длине трещины заваривают с постановкой накладок.

10.7.6 Пробоины в местах откосов и рассекателей ремонтируют постановкой накладок. Накладка должна перекрывать кромки пробоины не менее чем на 50 мм.

10.7.7 Трещины на крышках смотровых окон подоткосного пространства заваривают.

10.7.8 Неисправную прокладку крышки смотрового окна заменяют новой.

Прокладку крышки смотрового окна ставят на сурик свинцовый с последующим плотным креплением крышки болтами.

10.7.9 Штуцера для удаления конденсата с неисправной резьбой срезают и вместо них приваривают новые. Неисправные пробки заменяют.

10.7.10 Трещины, надрывы в горловине люка ремонтируют сваркой.

10.7.11 Ремни аэролотков, имеющие повреждения, заменяют. Ослабшие ремни перетягивают. В случае замены одного аэролотка из-за прорывов, вырезов и других повреждений смежный аэролоток проверяют, при необходимости снимают.

На одном аэролотке допускается не более трех заплат, площадь каждой не более 0,01 кв.м.

Ткань на всех аэролотках должна быть однородной. Перед установкой ремня поверхности соприкосновения с ремнем в аэролотках окрашивают сплошным слоем масляной краски любого цвета.

10.7.12 В аэролотках должен применяться ремень двухслойный из ткани ТЛФТ.

10.7.13 Планки, прижимающие ремень к основанию лотка, при наличии трещин или изломов ремонтируют сваркой.

10.7.14 Планки с изломом по отверстиям под болты, поврежденные коррозией и имеющие толщину менее 3 мм, заменяют.

10.7.15 Решетку аэролотка с наличием трещин, изломов ремонтируют сваркой.

10.7.16 Допускается ремонтировать и изготовлять решетки из трех и четырех частей с зачисткой сварных швов на боковых полках заподлицо с наружной стороны. В местах сварки шаг между отверстиями (36+-2) мм разрешается увеличивать до (50+-2) мм.

10.7.17 Неисправную уплотнительную прокладку на фланце заменяют новой. Допускается применение прокладки, изготовленной из резины 4327 гр.9.

10.7.18 При установке аэролотка в котле допускается зазор до 10 мм между полосой аэролотка и рассекателем или откосом.

10.7.19 Изломанные, с трещинами кронштейны и уголки распорки заменяют, погнутые - выправляют.

10.7.20 Неисправные крепежные соединения лестниц заменяют новыми. Резьба всех болтов крепления лестниц и помоста в месте выхода ее из гайки должна быть зарублена.

10.7.21 Площадку помоста с трещинами ремонтируют сваркой. При наличии пробоин, корродированных мест дефектная часть помоста должна заменяться с приваркой замененной части встык, при этом сварной шов не должен попадать на отверстия под болты. Допускается сварка помоста из трех частей. Поверхность помоста снаружи должна быть рифленой.

10.7.22 Крышки загрузочного люка, имеющие трещины, ремонтируют сваркой или заменяют новыми.

10.7.23 Уплотнительное кольцо крышки при необходимости заменяют новым. Кольцо приклеивают к кольцу крышки клеем марки 88Н.

10.7.24 Все детали запоров люков проверяют и приводят в полную исправность.

10.7.25 Погнутые откидные болты, рычаги, рукоятки, стойки, упоры крышек выправляют, с трещинами - заменяют, а с выработками более 3 мм - восстанавливают с последующей механической обработкой до размеров, указанных в рабочих чертежах.

10.7.26. Отсутствующие запорные болты, шайбы, шплинты и приспособления для пломбирования устанавливают, а изношенные или поврежденные - заменяют.

10.7.27 В собранном люковом запоре должен обеспечиваться прижим крышки к кольцу патрубков. Крышка должна плотно прилегать по всему периметру к кольцу, обеспечивая герметичность закрытия люка.

10.7.28. Коллектор осматривают, очищают от возможного скопления влаги, грязи, масла и при необходимости демонтируют для ремонта и проверки.

10.7.29 Штуцера с неисправной резьбой заменяют.

10.7.30 Погнутые полухомут кронштейна, скобу на коллекторе выправляют, а изломанные или с трещинами - заменяют.

10.7.31 Детали воздушной коммуникации очищают с последующей обдувкой и сушкой сжатым воздухом (или другим способом). Разработанные ушки крышки и валики заменяют новыми.

10.7.32 Откидную крышку арматурного ящика и ее детали осматривают, неисправные детали ремонтируют или заменяют новыми.

10.7.33 Крышка в открытом положении должна свободно фиксироваться рычагами. Перекос крышки в открытом положении не допускается. Погнутые валики и рычаги выправляют, а имеющие трещины и надрывы - заменяют.

10.7.34 Крышка должна открываться без заеданий. Погнутые петли и ручку крышки выправляют, трещины в петлях заваривают. Ось петель с трещинами или изломами заменяют.

10.7.35 Уплотнительную резиновую прокладку в месте крепления крышки к арматурному ящику с наличием трещин, надрывов или расслоений заменяют. Прокладку крышки арматурного ящика заменяют новой. Склейка прокладки допускается не более чем из двух частей встык клеем 88Н.

10.7.36 Неисправные замок арматурного ящика и ушки для постановки пломб ремонтируют, а отсутствующие - устанавливают по рабочим чертежам.

10.7.37 Замок ящика должен открываться и закрываться с натягом. Погнутые кольцо, крючок и упор замка выправляют, при наличии трещин заменяют. Место установки упора замка должно согласовываться с выходом цугаля (шпингалета) замка и обеспечивать плотное прилегание крышки к ящику.

10.7.38 Трещины, выпучины на трубах воздушной коммуникации не допускаются. Дефектную часть вырезают и приваривают встык новую часть трубы.

10.7.39 Все резьбовые соединения воздушной коммуникации должны плотно свертываться и уплотняться обмоткой из пеньки, смоченной свинцовым суриком или белилами.

10.7.40 Тройники, гайки и контргайки должны иметь исправную резьбу, торцовые поверхности, перпендикулярные к продольной оси, и иметь фаски для уплотнения подмоткой.

10.7.41 При ремонте пробковых кранов пробки должны быть притерты к их гнездам в корпусах кранов. Квадраты головок пробок не должны иметь забоин, рукоятки должны плотно насаживаться на квадраты. Забоины и риски на пробках кранов должны устраняться механической обработкой на станках.

10.7.42 Предохранительный клапан снимают с котла, разбирают, детали клапана очищают, производят контроль технического состояния.

Ремонт и испытание предохранительного клапана производят в соответствии с технологией ремонта, изложенной в Типовом технологическом процессе на ремонт предохранительных и предохранительно-впускных клапанов ТК-105 (приложение В ).

10.7.43 Предохранительный клапан после ремонта в собранном виде должен быть испытан:

на герметичность без давления наливом воды под клапан при затянутой пружине на 0,2 МПа (2 кгс/кв.см). Пропуск воды не допускается;

на начало подъема клапана при повышении пневматического давления свыше рабочего 0,2 МПа на 0,02 МПа (2,0 кгс/кв.см на 20 кгс/кв.см). Клапан должен легко, без заеданий перемещаться в корпусе. Допускается колпачок клапана прихватить электросваркой к корпусу клапана в четырех местах по главным осям. После ремонта и испытания предохранительный клапан пломбируют.

10.7.44 Детали разгрузочного устройства снимают с вагона, разбирают, очищают от следов цемента и загрязнений.

10.7.45 Перемещение рукоятки разгрузочного устройства на кронштейне (в арматурном ящике) должно соответствовать положению заслонки открыто или закрыто .

10.7.46 Рукоятка должна свободно укрепляться на штанге и кронштейне в арматурном ящике и иметь исправный фиксатор.

При неплотной посадке рукоятки на штанге квадрат валика штанги или рукоятку ремонтируют или заменяют новой.

10.7.47 Валик штанги с забитой или сорванной резьбой заменяют. Допускается после удаления неисправной резьбы наплавлять и нарезать новую резьбу на валике штанги по размерам, указанным в чертеже.

10.7.48 Валик заслонки с трещиной ремонтируют сваркой, изломанные валики заменяют.

10.7.49 Погнутые диски заслонки выправляют. Диски должны плотно, без зазора прилегать к резиновому кольцу. Ослабшие заклепки удаляют и взамен ставят новые. Конец заклепки расклепывают впотай, заподлицо с поверхностью диска. Разработанные отверстия в дисках восстанавливают наплавкой с последующей механической обработкой до чертежных размеров.

10.7.50 Отверстия в запорной рукоятке и скобах, разработанные свыше 3 мм, заваривают с последующей рассверловкой отверстий до размеров, указанных в рабочих чертежах.

10.7.51 Разрешается подгонка заслонки по диаметру с учетом герметичности. Заслонка должна поворачиваться плавно, без заеданий, а в закрытом положении плотно, без зазоров прилегать к резине кольца.

10.7.52 После окончания ремонта котел испытывают на плотность воздухом согласно требованиям, изложенным в табл. 3 настоящего Руководства.

10.7.53 Проверяют прочность крепежных соединений аэролотков. Пропуск воздуха из-под зажимных планок не допускается.

10.7.54 Коллектор (при ремонте со снятием с цистерны) в сборе с арматурой, но без предохранительного клапана испытывают воздухом давлением 0,3 МПа (3 кгс/кв.см). Утечка воздуха через краны, что определяют обмыливанием, допускается не более 0,05 МПа (0,5 кгс/кв.см) в минуту.

10.7.55 Обратный клапан разгрузочного устройства проверяют на герметичность водой или воздухом давлением 0,2 МПа (2 кгс/кв.см). Пропуск воды или воздуха не допускается.

10.7.56 После окончания сборки котла цистерны-цементовоза испытывают все воздушные коммуникации и разгрузочные устройства давлением воздуха не менее 0,2 МПа (2 кгс/кв.см). Пропуск воздуха не допускается.

10.8 Цистерны для кальцинированной соды

Ремонт цистерн производится в соответствии с технологическим процессом № ТК-104 ПКБ ЦВ (приложение В ).

10.9 Цистерны для кислот

10.9.1 Котлы цистерн, имеющие неисправности, ремонтируют в соответствии с техническими требованиями настоящего Руководства.

Котлы цистерн, имеющие парообогревательную рубашку, ремонтируют в соответствии с п. 9.3 настоящего Руководства.

10.9.2 Неисправные сливные и наливные устройства, запорную арматуру, крышки люков большого и малого колпаков ремонтируют. Неисправные крепежные изделия крышек люков заменяют, их постановка производится по чертежам данного типа вагона. Кислотоустойчивые прокладки, имеющие повреждения, заменяют новыми.

10.9.3 Предохранительные щиты (защитные фартуки), служащие для защиты узлов цистерны от случайно пролитой кислоты, при повреждениях, коррозийном износе более 30 % поперечного сечения ремонтируют; защитное покрытие восстанавливают.

10.10 Цистерны для серной кислоты, меланжа и азотной кислоты

10.10.1 Ремонт котлов цистерн 32-го типа калибровки для перевозки улучшенной серной и слабой азотной кислот производят с учетом того, что котлы изготовлены из коррозионностойкой стали 12Х18Н10Т. Для перевозки улучшенной и аккумуляторной серной кислоты котлы изготовлены из коррозионностойких двухслойных сталей 20К+10Х17Н13М2И и ВСт3Сп5+06Х28МДТ (ЭН943), для перевозки кислотного меланжа и слабой азотной кислоты - из коррозионностойкой стали 08Х18Г8Н2Т (К0-3).

10.10.2 Для выявления дефектных мест и площади повреждения котла цистерны производят визуальный осмотр внутренней и наружной поверхностей котла, а также контрольную проверку толщины металла с помощью переносного ультразвукового толщиномера марок ТИЦ-1, "Кварц-6" и др. Толщину стенок котла измеряют с внутренней и наружной стороны в нижней части обечайки, у крайних опор котла, вблизи приварки горловины, около сварных швов, а также в других местах в зависимости от состояния котла.

10.10.3 Плотность стенок котла проверяют согласно требованиям, изложенным в табл. 3 настоящего Руководства.

10.10.4 Котлы с толщиной листов менее половины размеров, указанных в рабочих чертежах, направляют в капитальный ремонт.

10.10.5 При устранении дефектов в виде трещин, глубоких пор, подрезов и свищей дефектное место разделывают только механическим способом.

10.10.6 Места утонения стенок (больше допустимых размеров) вырезают.

На котлах из нержавеющих и двухслойных сталей дефектные места вырезают механическим способом. Допускается использование электродугового, воздушнодугового, плазменного и кислородно-флюсового способов резки с последующей механической обработкой кромок для удаления зоны термического влияния резки (не менее 5-10 мм от кромки реза).

10.10.7 Заварку дефектных мест, вварку заплат или приварку деталей производят с использованием сварочных материалов, указанных в таблице 2 .

10.10.8 Для постановки заплат используют те же стали, из которых изготовлен ремонтируемый участок котла.

10.10.9 На котлах из монолитных коррозионностойких сталей (12Х18Н10Т, 08Х18ГН2Т) кронштейны и другие детали, привариваемые непосредственно к котлу, должны быть изготовлены из той же стали.

10.10.10 На котлах из двухслойной стали допускается постановка вставок из однослойной стали, соответствующего маркеплакирующего слоя.

10.10.11 Кромки углеродистого слоя двухслойной стали, соприкасающиеся с перевозимым продуктом, наплавляются электродами типа ЭА-2 (1-й слой), а затем электродами соответствующей марки, используемыми для сварки данной стали.

10.10.12 При проведении сварки с двух сторон в последнюю очередь выполняют сварные швы, обращенные к агрессивной среде. При наложении сварных швов с внешней стороны котла зона сварки внутри котла должна охлаждаться (например, мокрым асбестом).

10.10.13 При сварке нержавеющих сталей узкие сварные швы должны накладываться в несколько проходов. Каждый последующий шов накладывают после полного охлаждения предыдущего.

10.10.14 Для сварки разделительного слоя используют электроды диаметром 3 мм, для плакирующего - диаметром 4 и 3 мм.

10.10.15 Сварка легированных сталей электродами должна производиться на постоянном токе обратной полярности. Сварочный ток не должен превышать 90 А для электродов диаметром 3 мм и 130 А - диаметром 4 мм.

10.10.16 К сварке котлов из нержавеющей стали и двухслойных сталей допускают только сварщиков, аттестованных на выполнение работ с коррозионностойкими сталями.

10.10.17 Предохранительно-впускной клапан обязательно снимают с котла, разбирают, проверяют и испытывают согласно комплекту документов на технологические процессы ремонта предохранительных, предохранительновпускных клапанов цистерн ТК-105 ПКБ ЦВ МПС (приложение В ).

10.10.18 Проверяют состояние верхнего сливного устройства. Сливную трубку 1 (рисунок 18) обстукивают мягкими ударами слесарного молотка массой 2 кг, при проявлении пробоин поврежденный участок трубы вырезают и вваривают новый. Откидные болты 3 на заглушке с поврежденной или изношенной более чем на 1 мм резьбой заменяют новыми.

Ушки фланцев и запорную петлю 6 заглушки с отверстиями, разработанными более чем на 3 мм по диаметру, наплавляют и рассверливают вновь до размеров, указанных на чертеже.

Заглушки 4 со сквозными трещинами заменяют новыми, с износом по толщине более чем на 25 % толщины, указанной в рабочих чертежах, - наплавляют с последующей механической обработкой. Соединительные валики 2 с износом более чем на 2 мм по диаметру наплавляют с последующей механической обработкой до размеров, указанных на рабочих чертежах. Шпильки 7 в нижнем фланце вывертывают для осмотра, а имеющую повреждения резьбы или ее износ более 1 мм - заменяют. Прокладки 5 верхнего и нижнего фланцев изношенные или с надрывами заменяют новыми, изготовленными из фторопласта - 4.

10.10.19 Проверяют состояние лазового люка: крышку-заглушку 3 (рисунок 19) люка снимают, имеющую сквозные трещины - заменяют, с износом по толщине более 25 % предельного размера - наплавляют с последующей механической обработкой.

10.10.20 Откидные болты 1 снимают, имеющие поврежденную резьбу или с износом более 1 мм - заменяют.

10.10.21 Соединительные валики, изношенные более чем на 2 мм по диаметру, наплавляют с последующей механической обработкой до размеров, указанных в рабочих чертежах.

10.10.22 Стенки ушек запорных петель 4, разработанные по диаметру больше чем на 3 мм, наплавляют с последующей механической обработкой до чертежных размеров.

10.10.23 Состояние горловины 6 цистерны проверяют легким обстукиванием слесарного молотка, поврежденные участки ремонтируют с приваркой накладок из металла той же марки и той же толщины, что и колпак.

10.10.24 Прокладки 2 и 5 заглушки 3 и крышки лазового люка изношенные, с надрывами и трещинами заменяют новыми, изготовленными из фторопласта - 4.

10.10.25 Проверяют состояние наружных и внутренних лестниц котла. При замене поврежденных частей внутренних лестниц они должны быть изготовлены из коррозионностойких металлов марки 0Х18Г8Н2Т.

Кронштейны лестниц допускается изготавливать из стали марки Х18Н10Т.

10.10.26 Проверяют правильность установки котла и надежность его крепления. Пояса, крепящие котел к раме, осматривают, хвостовики поясов, а также гайки и муфты, имеющие разработанную или поврежденную резьбу, заменяют.

10.10.27 После ремонта и постановки на место арматуры и предохранительно-впускного клапана котлы цистерн испытывают на плотность воздухом давлением 0,05 МПа (0,5 кгс/кв.см) аналогично котлам нефтебензинового парка.

10.11 Цистерны для перевозки виноматериалов

10.11.1 Цистерны ремонтируют в соответствии с техническими требованиями на ремонт сваркой котлов цистерн из двухслойных сталей (см. п. 10.10 настоящего Руководства).

При ремонте котла участок теплоизоляции в местах повреждения вскрывают. Накладки устанавливают из двухслойной стали коррозионностойким слоем внутрь или из нержавеющей стали.

10.11.2 Место ремонта наружной поверхности котла покрывают в один слой лаком БТ-577 или грунтовкой ПФ-021.

10.11.3 После ремонта изоляцию котла восстанавливают. Вскрытые места котла обшивают тканью из стеклянного волокна марки Т.

Крепление стеклоткани к металлу выполняют клеем, изготовленным из материалов в следующем соотношении по массе: эпоксидная смола ЭД-20-100 частей; полиэтиленполиамин (ПЭПА) (отвердитель) - 10 частей; дибутилфталат - 20-25 частей.

10.11.4 Вырезанная вставка изоляции сшивается с основными изоляционными листами стеклотканью БСБ - 13х4х4 в четыре сложения с шагом 40 мм.

10.11.5 В не заполненные изоляцией места укладывают пакеты из мата в рулонах технического МРТ-35, обернутые стеклотканью.

10.11.6 Вновь устанавливаемые изоляционные маты (взамен неисправных, поврежденных) должны соответствовать рабочим чертежам.

10.11.7 После монтажа вставку изоляции обшивают слоем стеклоткани и покрывают (до полной укрывистости стеклоткани) лаком ХВ-784 (бывший ХСЛ) в два-три слоя с добавлением химически стойкой грунтовки или эмали для подцветки.

10.11.8 Внутреннюю поверхность узлов и деталей кожуха до установки покрывают грунтовкой ГФ-021. Допускается внутреннюю поверхность кожуха (вставки) изоляции окрашивать за два раза железным суриком с добавлением 30% олифы оксоль и 10% уайт-спирита.

10.11.9 Демонтированные листы кожуха устанавливают. Вместо листов обшивки кожуха изоляции из стали марки БСт3пс допускается применять листы толщиной 1-5 мм из стали марки 0,8Кп, при этом коробление устанавливаемых листов кожуха не должно превышать 10 мм на 1 м длины.

10.11.10 Поврежденные листы кожуха и изоляцию котла заменяют исправными аналогично п. 9.11.9 настоящего Руководства.

10.11.11 Проверяют техническое состояние колпака, люка-лаза, патрубка, трубы; имеющиеся неисправности устраняют.

10.11.12 Установку мерной планки проверяют: нулевое значение шкалы должно быть на уровне верхней образующей по внутреннему диаметру котла с отклонением +-2 мм.

10.11.13 Проверяют техническое состояние труб слива котла. Трубы, имеющие неисправности и перекосы, ремонтируют. Отсутствующие заглушки, цепочки устанавливают.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже